齿轮设计中各种要素和确定要素的条件

在设计齿轮时,必须确定齿轮的尺寸、齿形、齿距、变形量、材料、热处理、磨削、表面粗糙度、间隙量、轮齿螺旋角、螺旋方向、与轴的连接方式、精度等级等因素,以及制造方法、润滑方法等。

确定这些要素的主要条件是:

-尺寸条件-主要受设计机械尺寸的影响

1.轴心距离

一般情况下,选择匹配机械两轴中心距离的齿轮。为此,有时需要对轮齿进行换位。

2.可供安装齿轮使用的空间

这一条件影响着轮齿宽度和齿顶圆直径。一般而言,机械内部的各种机械元件应尽可能高效、节省空间。因此,齿宽和齿顶圆直径的大小同样受到机械本身的限制。

-功率大小和方向条件-主要取决于齿轮的性能

1.传动功率和齿轮要求的强度

其主要条件为齿面强度和弯曲强度。它们影响齿距、压力角、位移量、齿宽、热处理工艺等等。

2.动力方向

主要影响齿轮螺旋方向,齿轮种类。(例如:用齿条做直线运动)

3.机械传动要求的速度比

影响齿数的确定。

-使用和操作条件

1.齿轮寿命

由于其主要与弯曲强度及齿面强度有关,因此主要影响齿距、压力角、位移量、齿宽、热处理工艺等因素。此外,润滑方法的选择也会有影响。

2.有关齿轮重量和维修的条件

主要影响尺寸、形状、材质(比重等)以及连接轴的方式。

3.机械齿轮的噪音和振动

主要影响精度等级、轮齿是否研磨、是否使用鼓形加工、齿端修薄、材料、侧隙量及润滑方式等。

4.开机停机时的冲击条件

由于与齿轮强度有关,所以影响因素如材料、齿距、压力角、位移量、齿宽、热处理方法等。另外,还会影响决定侧隙。

-处理条件和成本原因

1.加工困难和可用设备

影响齿轮加工方法、齿轮尺寸等诸多因素。

2.加工成本

影响决定是否研磨、表面处理和精度等级等。

-使用环境

1.温度和湿度

影响决定材料和表面处理方法。

2.卫生条件,如清洁度

影响决定材料、表面处理方法和润滑方法。

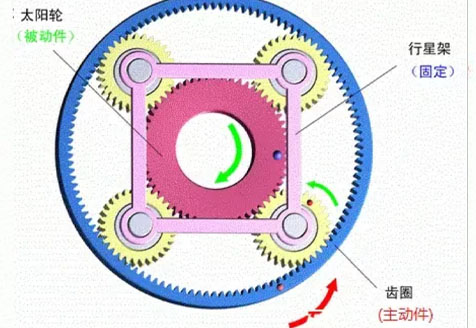

行星减速器齿轮设计流程:

1、根据传动方案确定齿轮传动形式,有直齿圆柱齿轮传动、软齿面封闭传动等。对于一般作业、速度较慢的输送机,可选用7级精度。

2、材料选用:选用40 Cr小齿轮、280 HBS硬度、45钢大齿轮、240 HBS硬度。

3、先选择小齿轮的齿数,再计算大齿轮的齿数。

4、根据齿面接触强度公式计算小齿轮圆直径,再根据实际载荷系数计算圆周直径,得到圆周直径。

5、根据齿根弯曲疲劳强度计算模量,并将计算结果进行比较,因为齿轮模量主要取决于由弯曲强度决定的承载能力,而由齿面接触疲劳强度决定的承载能力仅取决于齿轮直径,由弯曲强度计算的模量可作为标准值。最后,根据齿轮齿数和节圆直径计算出齿轮相对几何尺寸。

以上介绍了行星减速器对齿轮的设计过程